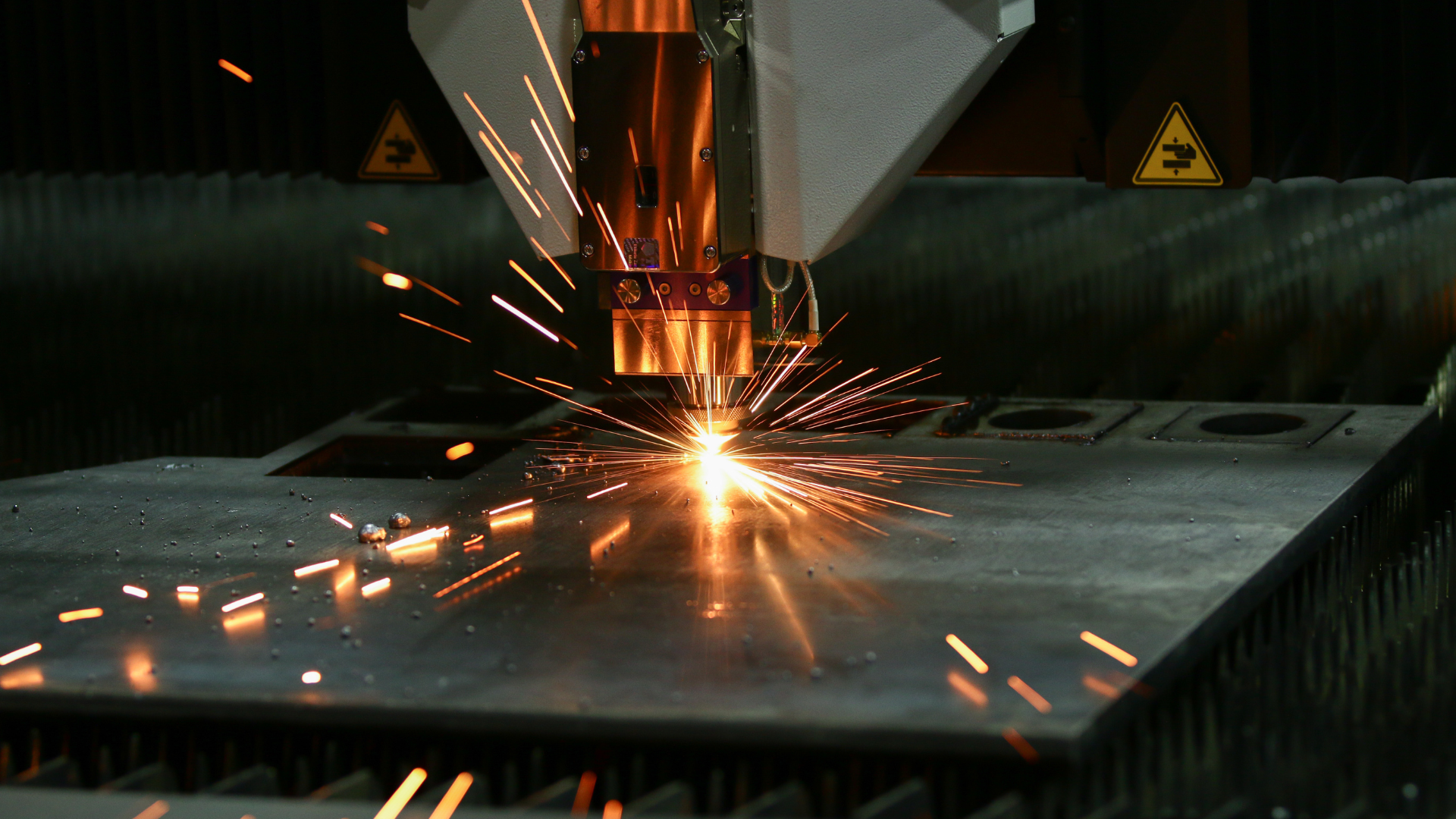

Cięcie laserowe 3D stali to nowoczesny i zaawansowany proces obróbki, który wykorzystuje wiązkę laserową do przecinania materiałów w przestrzeni trójwymiarowej. Cieszy się coraz większą popularnością, dzięki swojej wyjątkowej precyzji i elastyczności. Sprawdza się w wielu, nawet bardzo wymagających projektach.

Czym różni się laserowe cięcie 3D od tradycyjnego?

Różnice między cięciem laserowym 3D a tradycyjnym są bardzo zauważalne – zarówno pod względem technicznym, jak i funkcjonalnym. Technologia 3D została zaprojektowana z myślą o złożonych zadaniach, które przekraczają możliwości klasycznych rozwiązań.

W cięciu tradycyjnym głowica lasera porusza się wyłącznie w dwóch osiach (X i Y), co pozwala jedynie na cięcie po płaskiej powierzchni. W technologii 3D do gry wchodzą dodatkowe osie – w tym obrót i pochylenie głowicy oraz ruch obrabianego elementu. Dzięki temu możliwe jest:

- cięcie pod kątem,

- frezowanie w przestrzeni,

- wykonywanie złożonych konturów na rurach, profilach i kształtownikach.

Typ materiału i geometria elementów

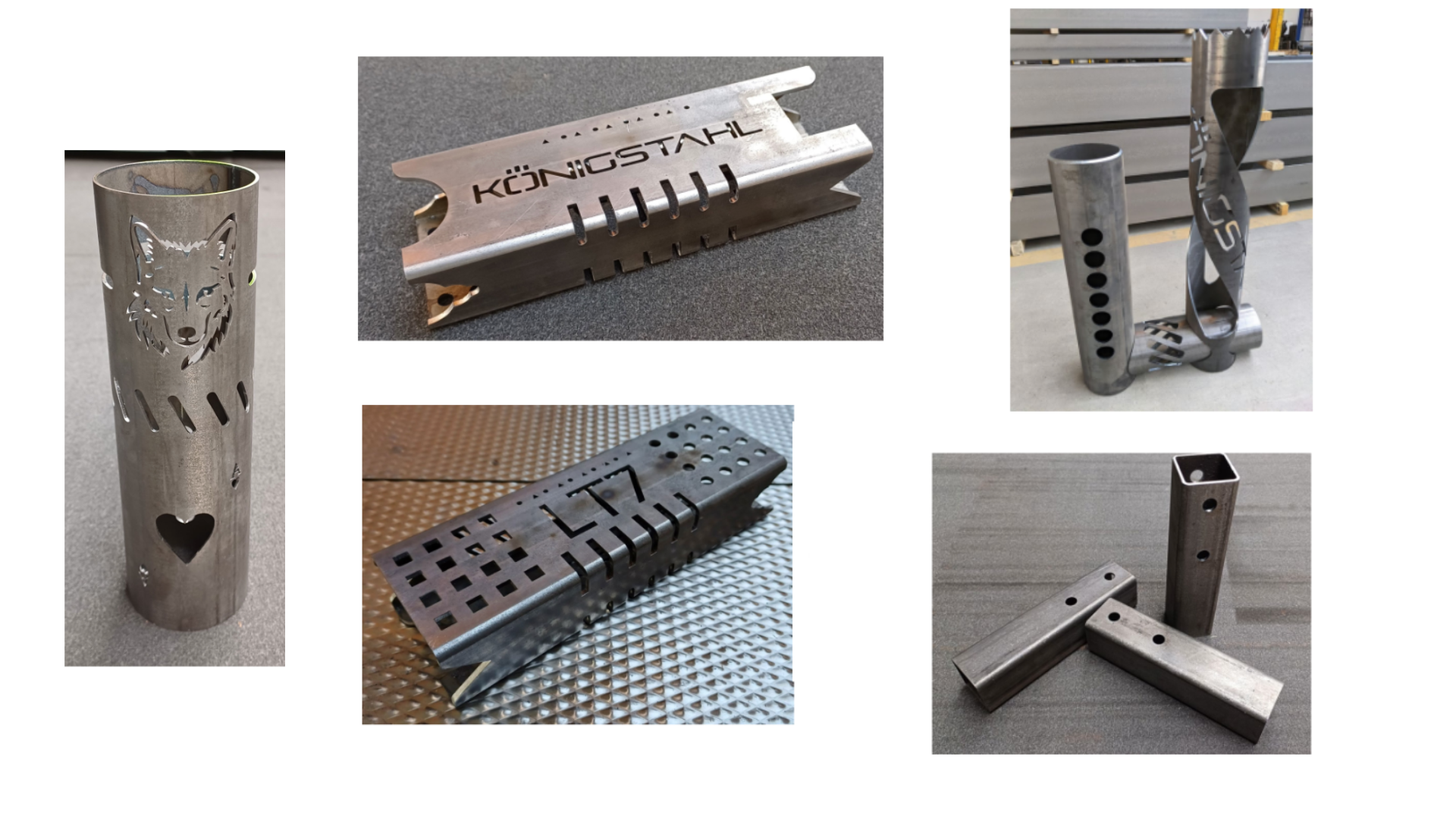

Tradycyjne cięcie laserem dobrze sprawdza się przy płaskich arkuszach blachy. Laser 3D natomiast doskonale radzi sobie z elementami o przekroju zamkniętym (rury kwadratowe, prostokątne, okrągłe) oraz kształtownikami niestandardowymi. To właśnie tu technologia pokazuje swoją pełnię możliwości.

Laser 3D do rur i profili – co potrafi?

Technologia cięcia laserowego 3D otwiera nowe możliwości w obróbce elementów stalowych o skomplikowanej geometrii. Szczególnie wyróżnia się przy pracy z rurami i profilami zamkniętymi, gdzie precyzja, powtarzalność i elastyczność mają kluczowe znaczenie. Laser 3D nie tylko tnie, ale umożliwia projektowanie bardziej zaawansowanych konstrukcji przy jednoczesnym ograniczeniu liczby operacji technologicznych.

Główną siłą lasera 3D jest jego swoboda ruchu. Nowoczesne maszyny m.in. Bystronic FL400 dysponują głowicą o ruchu pięcioosiowym (lub więcej), co pozwala na cięcie:

- pod dowolnym kątem,

- wzdłuż powierzchni walcowych i prostokątnych,

- wzdłuż krzywizn, profili giętych i nieregularnych kształtów.

W praktyce oznacza to, że jedna maszyna może wykonać:

- cięcie otworów na powierzchni rury pod kątem (np. do spawania rur krzyżujących się),

- frezowanie gniazd, wypustów i fazowań,

- cięcie asymetryczne i złożone krzywe, które wcześniej wymagały kilku etapów obróbki.

Zdolność do pracy w przestrzeni 3D pozwala także eliminować błędy wynikające z ręcznego pozycjonowania. Obróbka odbywa się w pełni cyfrowo i automatycznie, co skraca czas produkcji i zwiększa dokładność. W KÖNIGSTAHL inwestujemy w nowoczesne technologie, które odpowiadają na realne potrzeby przemysłu. Nasz park maszynowy został zaprojektowany tak, aby zapewniać precyzyjną i wydajną obróbkę stali – od pojedynczych komponentów po duże serie. W swoim asortymencie posiadamy:

- LT7 – to najnowsza z naszych maszyn, zoptymalizowana pod kątem szybkiego cięcia seryjnego. Nawet przy częstych zmianach zleceń i różnorodnych profilach, LT7 utrzymuje wysoką prędkość i jakość.

- cięcia, gwarantując naszym Klientom szybkie terminy realizacji i konkurencyjne ceny.

- LT8.20 – najbardziej uniwersalny laser w naszej flocie. Umożliwia cięcie elementów o różnej długości, kształcie i grubości, co czyni go wszechstronnym narzędziem do obsługi różnorodnych projektów.

- LT12 – to technologia przystosowana do cięcia większych średnic i grubszych ścianek rur i profili. Maszyna ta doskonale sprawdza się w projektach wymagających dużych i masywnych komponentów stalowych.

Zalety cięcia laserowego stali w technologii 3D

Cięcie laserowe 3D to rozwiązanie, które znacząco poprawia efektywność procesów produkcyjnych – zarówno w zakresie jakości, jak i kosztów operacyjnych. Technologia ta łączy w sobie precyzję cyfrową z elastycznością przestrzenną, co czyni ją idealnym wyborem dla firm, które oczekują nie tylko szybkości, ale i pełnej kontroli nad każdym detalem.

Największą przewagą cięcia 3D nad konwencjonalnymi metodami jest jego dokładność. Dzięki sterowaniu CNC i laserowi światłowodowemu możliwe jest uzyskanie tolerancji rzędu setnych milimetra. To kluczowe w produkcji elementów, które muszą idealnie pasować – zwłaszcza w konstrukcjach stalowych i prefabrykowanych systemach fasadowych.

Dodatkowo, jakość krawędzi po cięciu laserowym 3D nie wymaga dalszej obróbki. Krawędzie są:

- czyste, bez zadziorów,

- wolne od przypaleń,

- gotowe do natychmiastowego spawania lub montażu.

Zmniejszenie strat materiałowych i liczby operacji

Dzięki precyzyjnemu cięciu i optymalizacji ścieżek lasera, technologia 3D pozwala na lepsze wykorzystanie materiału. Programy do nestingowania (rozmieszczania elementów) umożliwiają minimalizację odpadów przy zachowaniu maksymalnej wydajności. Co więcej, wiele elementów można obrabiać w jednym cyklu, bez konieczności przekładania czy obracania materiału.

Laserowe cięcie rur i profili 3D – KÖNIGSTAHL

Technologia 3D sprawdza się szczególnie dobrze tam, gdzie liczy się dokładność i krótki czas realizacji. To technologia, która powoli staje się standardem. Dla firm, które chcą być konkurencyjne takie rozwiązanie to bardzo dobry punkt wyjścia.

W naszym parku maszynowym znajdują się lasery, które sprostają nawet najbardziej zaawansowanym projektom. Inwestujemy w nowoczesne technologie, ponieważ chcemy dostarczać naszym klientom produkty, które spełniają wszelkie oczekiwania.

Wraz z postępem w automatyzacji i integracji systemów CAD/CAM, cięcie 3D stanie się jeszcze bardziej dostępne i zintegrowane z cyfrowym łańcuchem produkcyjnym. Możliwość zdalnej parametryzacji projektów, symulacji cięcia i monitorowania zużycia materiału to kierunek, w którym zmierza nowoczesna produkcja stalowa.

KÖNIGSTAHL oferuje profesjonalne wsparcie od doradców technicznych. Nie każdy laser jest w stanie poradzić sobie z każdym rodzajem elementów. Dzięki tak zróżnicowanemu parkowi maszynowemu jesteśmy w stanie precyzyjnie dopasować technologię cięcia laserowego do specyfiki każdego zlecenia. Upewnij się, że Twój projekt spełni Twoje oczekiwania!