FAQ

Cięcie laserowe 3D – FAQ

Jaką maksymalną średnicę można obrobić na waszych urządzeniach 3D?

Nasze lasery 3D umożliwiają obróbkę materiału do średnicy 406 mm.

Jaką maksymalną długość detalu możecie wykonać?

Wykonujemy detale o długości do 12,5 m.

Jaka jest maksymalna grubość materiału, który możemy wypalić?

Maksymalna grubość wypalanego materiału to 20 mm.

Jaki format plików potrzebny jest do wyceny i realizacji zleceń?

Wymagane pliki to: Modele 3D: STEP/IGS/IPT/SLDRT i Modele 2D: PDF/DWG/DXF/JPG/PNG.

Czy obrabiacie otwarte kształtowniki?

Mamy możliwość obróbki otwartych kształtowników (dwuteownik, ceownik).

Jaka jest minimalna średnica wypalonego otworu?

Wypalamy otwory, jeśli ich średnica jest większa niż grubość ścianki profilu. W przypadku mniejszych otworów, zamiast pełnego wypalenia wykonujemy oznaczenie w postaci graweru lub niewielkiego wpalenia w miejscu planowanego otworu.

Jak dostarczacie wykonane elementy?

Detale o długości do 2,4 m pakujemy na palety i wysyłamy transportem drobnicowym, powyżej 2,4 m również zapakowane, dostarczamy dłużycą.

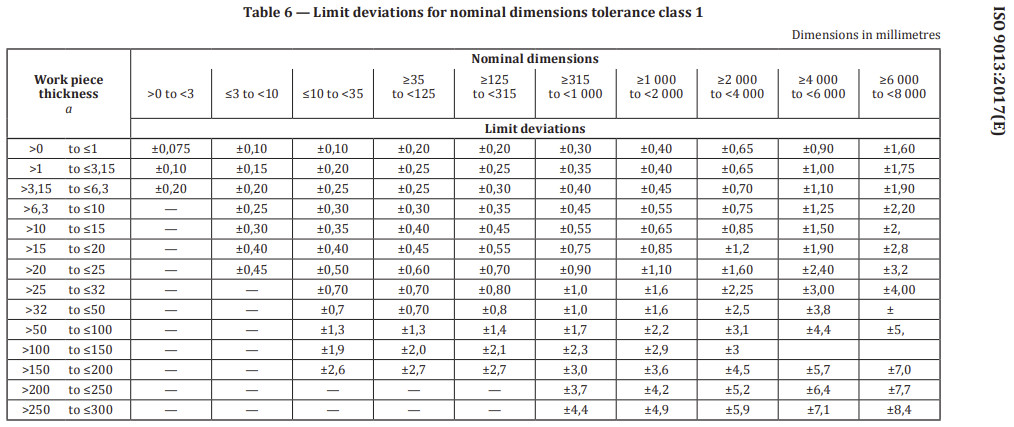

Jaka jest tolerancja cięcia lasera?

Tolerancje cięcia różnią się w zależności od grubości profili. Niżej znajdą Państwo tabelę z dopuszczalnymi odchyłkami zgodnymi z normą ISO 9013 (klasa 1).

Czy wypalacie detale ze stali nierdzewnej?

Tak, dla transakcji powyżej 24 T.

Czy wypalacie detale z aluminium?

Nie, nie oferujemy usługi wypalania aluminium.

BLM - Active tools

| NAZWA APLIKACJI | OPIS DZIAŁANIA |

| Active Scan |

|

| Active Tilt |

|

| Active Marking |

|

| Active Speed |

|

| Active Piercing |

|

| Active Focus |

|

| Active Angle |

|

| Active Weld |

|

FL 400 - systemy wspomagające cięcie

| NAZWA SYSTEMU | OPIS DZIAŁANIA SYSTEMU | REZULTAT DZIAŁANIA SYSTEMU |

| 4MMS (4 Mobile Mandrels System) |

System 4 ruchomych wrzecion zapewniających maksymalną optymalizację operacji logistycznych | Skracanie czasu załadunku i rozładunku (operacje mogą przebiegać równocześnie) |

| FMS (Floating Mandrels System) |

Zewnętrzne wrzeciona (M1 i M4) mają możliwość obracania się z mimośrodowością odnoszącą się do teoretycznego środka obrotu kompensując wygięcie materiału. | System zapewnia lepszą precyzję cięcia uwzględniając ewentualnie wygięcie materiału |

| TCS (Torsion Compensation System) |

Zewnętrzne wrzeciona (M1 i M4) mają możliwość ustawienia się zgodnie z kierunkiem skręcenia rury. | System zapewnia lepszą precyzję cięcia uwzględniając ewentualnie skręcenie materiału |

| HPA (High Precision Alignment) |

System pozwala na wukonanie dowolnego typu obróbki na dwóch przeciwległych stronach z precyzją 0,2 mm na środkach otworów bez konieczności manipulowania materiałem. | System zapewnia wykonanie precyzyjnych otworów (przelotowych) |

| Pomiar długości materiału | Laserowy czujnik odczytuje faktyczną długość materiału | W przypadku użycia materiału o długości innej niż potrzebny, system pokaże ostrzeżenie. |

| Urządzenie typu Renishaw dla kontroli wymiarów profili | Czyjnik pojemnościowy przed wykonaniem otworu może sprawdzić wymiar profilu i automatycznie skorygować położenie otworu od jednej lub też dwóch ścianek. | System zapewnia precyzyjne wykonanie otworów w odniesieniu do ścianki lub też środka profilu. |

Rury stalowe – FAQ

Jakie rury stalowe oferuje KÖNIGSTAHL?

KÖNIGSTAHL oferuje szeroki asortyment okrągłych rur stalowych bez szwu. Ze względu na najwyższe normy jakości i bezpieczeństwa zrezygnowaliśmy z rur ze szwem na rzecz rur stalowych bez szwu.

Czym różnią się rury stalowe ze szwem od rur bez szwu?

Rury ze szwem są produkowane poprzez zwijanie i zgrzewanie taśm stalowych, co tworzy widoczny szew. Rury bez szwu powstają poprzez walcowanie wlewek, dzięki czemu nie posiadają połączeń i charakteryzują się większą wytrzymałością oraz jednorodną strukturą.

Jakie są zalety rur stalowych bez szwu?

Rury stalowe bez szwu cechuje wysoka stabilność wymiarowa, jednorodna struktura i doskonałe właściwości statyczne. Umożliwiają łatwe spawanie i obróbkę oraz wykazują dużą wytrzymałość, dzięki czemu są stosowane w wymagających konstrukcjach stalowych i instalacjach.

Do czego wykorzystywane są rury stalowe bez szwu?

Rury stalowe bez szwu stosuje się w instalacjach do przewodzenia gazów i cieczy, elementach konstrukcji wiertniczych, samolotowych, motocyklowych, rowerowych oraz w produkcji wyrobów specjalnych, takich jak broń.

Czy przeprowadzacie i dokumentujecie pomiar temperatury podczas pomiaru długości ciętego materiału?

Tak. Tolerancje długości ciętego materiału mierzymy dla pojedynczych sztuk, uwzględniając rozszerzalność cieplną: 0,012 mm na 1 m długości na każdy 1°C różnicy temperatur pomiaru.

Jakie są podstawowe różnice między prętami walcowanymi na gorąco a prętami ciągnionymi?

Pręty ciągnione mają gładką, błyszczącą powierzchnię, wyższą dokładność wymiarową i możliwość produkcji cieńszych wymiarów w porównaniu do prętów walcowanych na gorąco.

Co oznaczają dodatkowe symbole ze znakiem „+” przy gatunku materiału?

Symbole te określają stan obróbki materiału, np.: +A (wyżarzanie zmiękczające), +N (normalizowany), +Q (ulepszany cieplnie), +S (obróbka umożliwiająca cięcie na zimno), +P (polerowany), +SH (łuszczony), +SL (szlifowany) i inne.

Usługi cięcia – FAQ

Jakie rozmiary profili i rur można ciąć?

Maksymalny wymiar profili zamkniętych, jakie możemy pociąć, to 700 x 500 mm.

Z jaką dokładnością wykonuje się cięcie profili stalowych?

Cięcie profili stalowych wykonujemy z dokładnością -0 / +2 mm.

Z jaką dokładnością wykonywane jest cięcie rur?

Cięcie rur ze szwem oraz rur stalowych bez szwu wykonujemy z dokładnością -0 / +2 mm.

Czy po procesie cięcia powierzchnia jest gratowana?

Tak, gratujemy. Gratowanie jest niezależną od cięcia usługą wykonywaną na zlecenie klienta. Oferujemy także piaskowanie materiału na podstawie współpracy z firmami partnerskimi.

Jak proces cięcia wpływa na terminy dostaw?

Proces cięcia może wydłużyć termin dostawy w zależności od ilości odcinków, wymaganego kąta cięcia, powtarzalności długości elementów oraz wymiaru rur, profili zamkniętych lub prętów.

Jakimi piłami wykonywane jest cięcie rur i profili?

Cięcia wykonujemy przecinarkami taśmowymi sterowanymi numerycznie marki MEBA. Urządzenia pracują w trybie ręcznym i automatycznym, umożliwiając cięcia jednostkowe i seryjne.

Czy można ciąć pod kątem innym niż 90°?

Tak, oferujemy cięcie kątowe rur i profili zamkniętych według 22 schematów dostępnych na naszej stronie internetowej oraz w materiałach reklamowych.

Jakie są minimalne i maksymalne kąty cięcia na piłach?

Materiał można ciąć pod dowolnym kątem w zakresie od 30° do 135°.

Z jaką tolerancją wykonywane jest cięcie kątowe?

Cięcie kątowe wykonujemy z tolerancją -0,5° / +0,5°.

Czy jest możliwość pakowania materiału na palety po procesie cięcia?

Tak. Oferujemy dostawy drobnicowe palet w trzech wymiarach.

Czy wykonujecie cięcie materiału powierzonego?

Tak. Tniemy powierzony materiał, taki jak: profile zamknięte kształtowane na zimno i gorąco, rury stalowe okrągłe ze szwem spiralnym i wzdłużnym, rury bez szwu, pręty ze stali walcowanej, płaskowniki, kwadraty, sześciokąty ze stali ciągnionej, dwuteowniki, ceowniki, profile otwarte i specjalne. Nie oferujemy cięcia stali nierdzewnej ani profili i rur aluminiowych.

Czy oferujecie prefabrykacje i dostawy gotowych, dociętych elementów na wywołanie?

Tak. Realizujemy dostawy precyzyjnie ciętego materiału JUST IN TIME na podstawie zamówień ramowych.