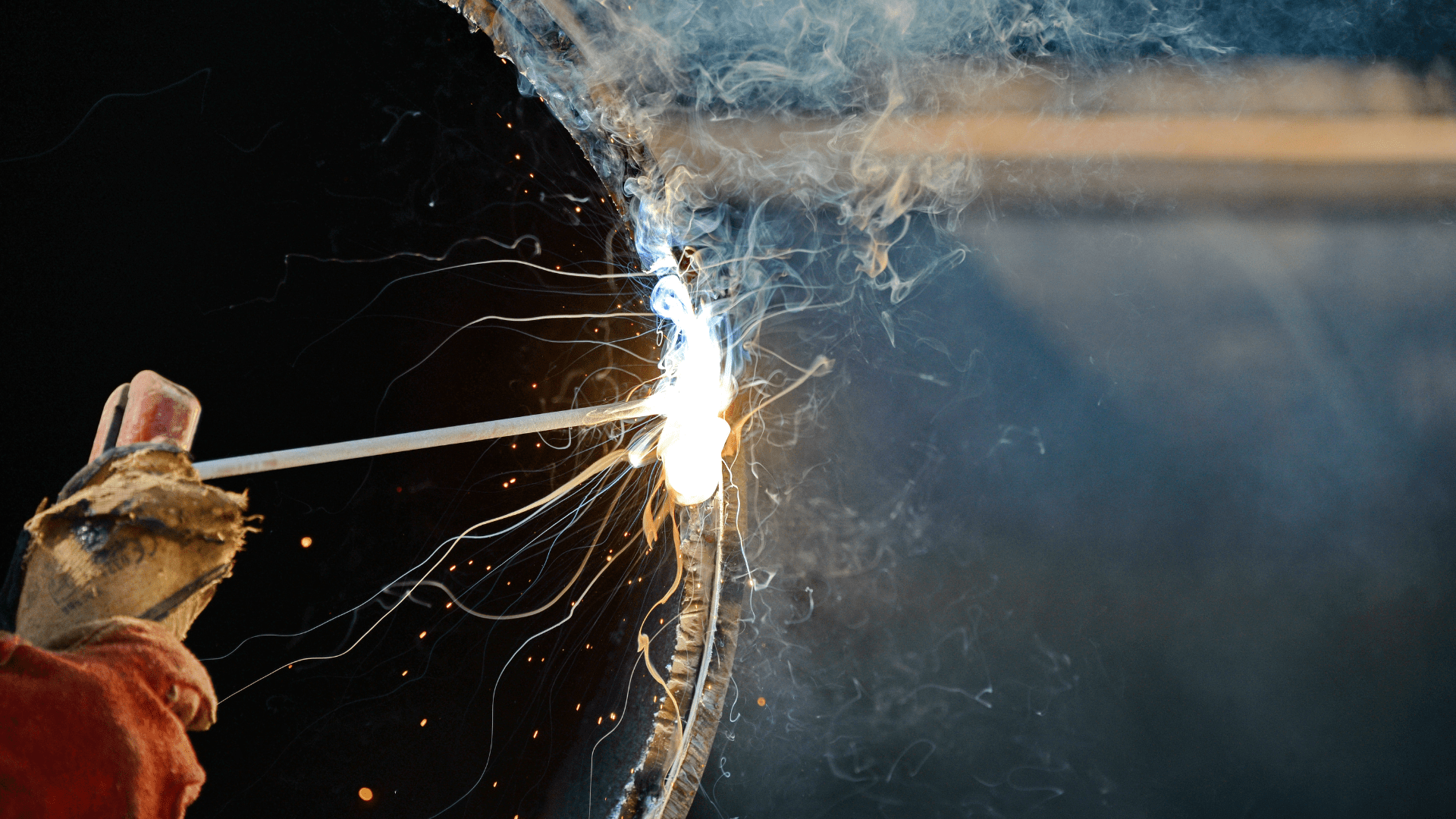

Spawanie to proces, który nieodłącznie towarzyszy obróbce elementów stalowych, zwłaszcza w konstrukcjach wymagających połączenia rur stalowych. Choć technika ta umożliwia uzyskanie trwałych i szczelnych połączeń, ma bezpośredni wpływ na właściwości mechaniczne materiału. Czy warto decydować się na ten wybór w czasach, w których mamy łatwy dostęp zarówno do rur spawanych, jak i rur bezszwowych? W tym artykule przedstawiamy, jak spawanie oddziałuje na wytrzymałość rur stalowych, zwłaszcza cienkościennych, oraz jakie czynniki należy brać pod uwagę podczas projektowania konstrukcji stalowych.

Charakterystyka rur stalowych a ich podatność na zmiany strukturalne

Rury stalowe występują w wielu rozmiarach i formach. Różnią się od siebie grubościami ścianek, składem chemicznym, a nawet metodą produkcji. Szczególną grupę stanowią rury stalowe cienkościenne, które choć lekkie i ekonomiczne, są bardziej wrażliwe na odkształcenia termiczne powstające w wyniku spawania.

Obszar przylegający do spoiny, tzw. strefa wpływu ciepła (HAZ), ulega lokalnym przemianom strukturalnym. W wyniku działania wysokiej temperatury może dojść do odprężenia, rozrostu ziaren lub lokalnego przegrzania stali, co w efekcie obniża jej wytrzymałość zmęczeniową.

Wpływ parametrów spawania na integralność strukturalną

Rodzaj stosowanego spoiwa, energia liniowa, prędkość spawania i technika układania śladu spoiny decydują o jakości i trwałości połączenia. Zbyt duża energia cieplna prowadzi do nadmiernego nagrzania materiału, co może skutkować obniżeniem twardości i zwiększeniem kruchości. W przypadku rur stalowych cienkościennych bardzo istotne jest ograniczenie rozpraszania ciepła, dlatego coraz częściej stosuje się technologie zautomatyzowane, takie jak laserowe cięcie rur i precyzyjne przygotowanie krawędzi.

Podczas spawania dochodzi do bardzo intensywnego lokalnego podgrzania metalu, co skutkuje powstaniem kilku stref o zróżnicowanej strukturze i właściwościach mechanicznych. Jedną z najważniejszych z punktu widzenia wytrzymałości konstrukcji jest strefa wpływu ciepła (ang. Heat-Affected Zone, HAZ) – obszar materiału znajdujący się tuż obok linii spoiny, który nie uległ stopieniu, ale został nagrzany do temperatury wystarczającej, by zaszły w nim przemiany strukturalne.

Ryzyko lokalnych osłabień

Choć spoina sama w sobie może wykazywać wysoką wytrzymałość na rozciąganie, to właśnie strefa HAZ bywa najsłabszym ogniwem połączenia. W przypadku rur stalowych, zwłaszcza o cienkich ściankach, niewielkie odchylenia od optymalnych parametrów spawania mogą skutkować:

- lokalnym obniżeniem granicy plastyczności,

- zmianą charakterystyki odkształceń pod wpływem obciążeń dynamicznych,

- niską odpornością na korozję naprężeniową, jeśli nie usunięto strefy przegrzanej poprzez obróbkę cieplną.

To dlatego tak duże znaczenie ma jakość przygotowania krawędzi rury przed spawaniem, a więc m.in. precyzyjne cięcie. Współczesna hurtownia rur stalowych, oferująca laserowe cięcie rur, pozwala precyzyjnie ciąć rury na mniejsze części lub grawerować napisy, liczby czy znaki.

Rury bezszwowe a rury spawane – jakie są różnice?

Rury bezszwowe powstają poprzez kucie, walcowanie lub przeciąganie na gorąco lub zimno, bez udziału spoiny wzdłużnej. Dzięki temu uzyskuje się materiał o ciągłej strukturze włókien i wysokiej jednorodności mechanicznej. Z punktu widzenia procesów spawalniczych oznacza to:

- mniejsze ryzyko nieciągłości materiałowej w strefie łączenia,

- lepsze zachowanie pod obciążeniem dynamicznym (np. w konstrukcjach mostowych lub ciśnieniowych),

- wyższą odporność na pękanie zmęczeniowe, co ma znaczenie w przypadku cienkościennych rur stalowych stosowanych w instalacjach narażonych na drgania.

Rury bezszwowe są częściej wybierane tam, gdzie liczy się niezawodność i długowieczność.

Rury spawane są wytwarzane z taśmy stalowej, która jest formowana i zgrzewana lub spawana na długości wzdłużnej. Współczesne technologie pozwalają na uzyskanie bardzo wąskiej, wysokiej jakości spoiny, szczególnie w przypadku rur ciętych i przygotowywanych z użyciem urządzeń takich jak laser do rur i profili. Dla wielu zastosowań przemysłowych rury spawane oferują:

- dobrą powtarzalność wymiarową i kształtową,

- korzystniejszy stosunek ceny do jakości (zwłaszcza przy dużych ilościach),

możliwość łatwej personalizacji długości i kształtu dzięki laserowemu cięciu rur.

Optymalne parametry spawania: najczęściej spotykane błędy?

Właściwe ustawienie parametrów spawania to warunek konieczny, by uzyskać spoinę o wysokiej trwałości, zgodną z założeniami projektowymi i odpornością na obciążenia eksploatacyjne. Nawet drobne odchylenia od normatywnych wartości mogą prowadzić do obniżenia właściwości mechanicznych w miejscu łączenia. W przypadku rur stalowych – zwłaszcza cienkościennych – margines błędu jest wyjątkowo wąski. Dlatego warto przyjrzeć się dwóm najczęstszym przyczynom pogorszenia jakości połączeń.

Jednym z najbardziej powszechnych błędów jest zastosowanie zbyt dużej energii liniowej (ilości ciepła dostarczanej na jednostkę długości spoiny). Efektem może być:

- zbyt szeroka strefa wpływu ciepła (HAZ) – co zwiększa obszar przemian mikrostrukturalnych i prowadzi do rozrostu ziaren,

- utwardzenie lub przegrzanie materiału podstawowego – zwłaszcza przy spawaniu cienkościennych rur stalowych, gdzie nadmierne nagrzanie może doprowadzić do lokalnej utraty wytrzymałości i odporności na odkształcenia,

- podatność na pękanie gorące lub naprężeniowe – w wyniku dużych gradientów temperatury i szybkiego chłodzenia,

Aby ograniczyć to ryzyko, stosuje się technologie umożliwiające lepszą kontrolę parametrów cieplnych, m.in. spawanie metodą TIG, laserowe spawanie hybrydowe czy impulsowe źródła łuku. Współpraca z doświadczonym dostawcą, który posiada duże portfolio pomoże mieć pewność, że uzyskane materiały spełnią oczekiwania nawet najbardziej wymagającego projektu.

Hurtownia rur stalowych – gwarancja wytrzymałości

Spawanie rur stalowych – choć często postrzegane jako rutynowy etap montażu – w rzeczywistości wymaga precyzyjnego podejścia inżynierskiego i zaawansowanej kontroli procesu. Niewłaściwie dobrane parametry cieplne, źle przygotowane krawędzie czy nieodpowiednia technika spawania mogą skutkować lokalnym osłabieniem struktury materiału, zwłaszcza w przypadku rur stalowych cienkościennych, gdzie margines bezpieczeństwa technologicznego jest niewielki.

Zastosowanie nowoczesnych narzędzi, takich jak laser do rur i profili, pozwala znacząco poprawić jakość gotowych elementów i precyzję cięcia na dowolny rozmiar. Dzięki temu można uzyskać wymiary idealnie dopasowane do indywidualnych projektów. Uzupełnieniem procesu powinno być stosowanie odpowiednio dobranych technik spawania.Dla firm poszukujących niezawodnych rozwiązań proponujemy zapoznanie się z nasza ofertą. W swoim asortymencie oferujemy m.in. rury precyzyjne, rury ze szwem, czy rury bezszwowe.