Współczesne procesy produkcyjne, szczególnie w branży konstrukcji stalowych, wymagają precyzji, powtarzalności i elastyczności technologicznej. Cięcie stali laserem to jedna z metod, która skutecznie odpowiada na te potrzeby, zarówno pod kątem jakościowym, jak i ekonomicznym. W szczególności laser 3D, wykorzystywany do obróbki rur i profili, umożliwia wykonanie złożonych geometrii w stosunkowo krótkim czasie. W tym artykule przyjrzymy się zaletom, jakie oferuje nowoczesne cięcie profili 3D, ze szczególnym uwzględnieniem cięcia laserowego stali nierdzewnej oraz zastosowania technologii laserów do rur i profili.

Na czym polega laserowe cięcie stali i czym różni się od innych metod?

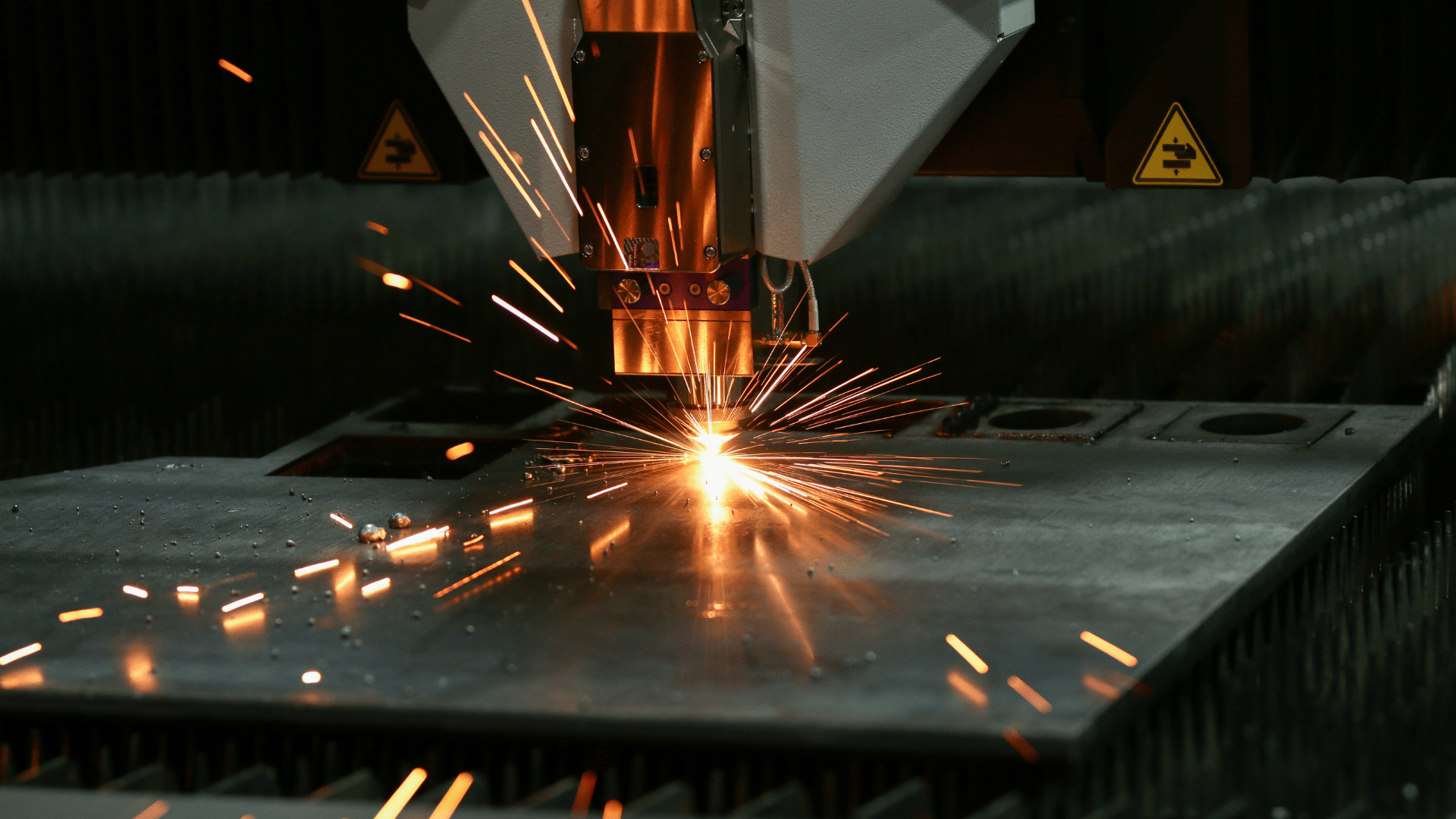

Laserowe cięcie stali to proces termiczny, w którym skoncentrowana wiązka światła, w tym przypadku laser – topi, a następnie usuwa materiał z powierzchni obrabianego elementu. W efekcie otrzymujemy bardzo precyzyjne, czyste krawędzie, które nie wymagają dalszej obróbki. Kluczową cechą tej metody jest możliwość programowania toru cięcia z dokładnością do ułamków milimetra, co w praktyce pozwala uzyskiwać nawet najbardziej skomplikowane kształty – zarówno na powierzchniach płaskich, jak i przestrzennych.

Dzięki rozwojowi technologii, laserowe cięcie nie ogranicza się już do blach i płyt stalowych. Zaawansowane systemy laserów 3D umożliwiają obróbkę rur, profili zamkniętych oraz kształtowników o złożonej geometrii, co ma bezpośrednie zastosowanie w nowoczesnych konstrukcjach stalowych, budowie maszyn czy systemach fasadowych.

Zasada działania lasera 3D w kontekście rur i profili

Laser 3D to urządzenie, które wykorzystuje ruch głowicy tnącej w wielu osiach (najczęściej pięciu lub sześciu), dzięki czemu możliwe jest cięcie nie tylko wzdłuż prostych krawędzi, ale również pod różnymi kątami oraz w przestrzeni trójwymiarowej. Taka swoboda ruchu pozwala na precyzyjne cięcie profili 3D, bez potrzeby dodatkowego ustawiania detalu.

Dowiedz się więcej: Laserowe cięcie rur i profili 3D Koenigstahl

Główne korzyści z cięcia stali laserem w nowoczesnej produkcji

Wybór technologii obróbki ma bezpośredni wpływ na jakość produktu końcowego, czas realizacji i koszty jednostkowe. Dlatego coraz więcej firm z branży konstrukcji stalowych, przemysłu maszynowego, transportowego czy budowlanego sięga po cięcie stali laserem jako standardową metodę produkcji elementów stalowych.

Największą siłą technologii laserowej, zwłaszcza w zastosowaniach takich jak cięcie profili 3D jest wysoka dokładność. Systemy sterowania numerycznego (CNC), w które wyposażone są lasery 3D, pozwalają na uzyskanie kształtów o tolerancji rzędu setnych milimetra. Zachowanie stałej jakości detalu niezależnie od długości serii pozwala na szybką realizację nawet najbardziej złożonych projektów. Powtarzalność procesu to również gwarancja mniejszego ryzyka błędów na etapie montażu – co w dużych inwestycjach przekłada się bezpośrednio na koszty.

Dzięki możliwościom dokładnego zaprogramowania torów cięcia oraz minimalnym stratom przy rozcinaniu, cięcie laserowe stali nierdzewnej i konstrukcyjnej pozwala w pełni wykorzystać potencjał surowca. W wyniku czego oszczędza się materiał i redukuje ilość odpadów. W porównaniu do metod mechanicznych, gdzie wymagane są dodatkowe naddatki na obróbkę i większe szczeliny między elementami, laser pozwala zredukować te wartości do minimum. Optymalizacja rozmieszczenia ciętych detali (tzw. nesting) oraz cienka wiązka lasera umożliwiają maksymalne zagospodarowanie arkusza lub profilu.

Ostatnim elementem przewagi to efektywność w produkcji seryjnej. Współczesne linie produkcyjne oparte na technologii laserowej umożliwiają obróbkę setek elementów w jednym cyklu – z zachowaniem dokładnie tych samych parametrów. W przypadku cięcia profili 3D, automatyzacja podawania materiału i pozycjonowania umożliwia nieprzerwaną pracę przez długie godziny bez ingerencji operatora.

Co więcej, laser do rur i profili może jednocześnie wykonywać:

- Cięcia,

- Nawiercenia,

- Fazowania

W przypadku tradycyjnych metod wymagałoby to użycia wielu oddzielnych maszyn. Zredukowanie liczby operacji oznacza nie tylko krótszy czas realizacji, ale i uproszczoną logistykę wewnętrzną w zakładzie produkcyjnym.

Przykłady geometrii możliwych do uzyskania

Za pomocą technologii cięcia profili 3D możliwe jest wykonanie:

- Otworów montażowych o dowolnym kształcie – np. pod śruby, nity, przewody instalacyjne,

- Wycięć pod kątem – ułatwiających spawanie lub montaż bez konieczności dalszego dopasowywania,

- Ząbkowanych krawędzi i gniazd – stosowanych w połączeniach wciskanych lub zatrzaskowych,

- Nacięć pod łuki i zakładki – przydatnych w elementach krzywoliniowych czy łukowych,

Kiedy warto wybrać cięcie laserowe?

Nie każda technologia cięcia będzie odpowiednia dla wszystkich projektów. Jednak tam, gdzie liczy się wysoka jakość wykonania, oszczędność czasu i materiału oraz złożoność geometryczna detali – cięcie stali laserem staje się najbardziej racjonalnym wyborem. Technologia ta nie tylko zwiększa konkurencyjność produkcji, ale też umożliwia wdrażanie bardziej zaawansowanych projektów bez konieczności redukcji kosztów w zakresie jakości czy tolerancji wykonania.

Dla firm, które dążą do optymalizacji procesów i redukcji kosztów, laser do rur i profili staje się naturalnym wyborem – zwłaszcza tam, gdzie liczy się jakość. Zapytaj o ofertę już dziś.